Kedves MOZAIK Olvasó,

nagyon örülünk, hogy legfrissebb, tavaszi MOZAIK lapszámunkat tanulmányozza éppen!

Szeretnénk egy változatos, a vízellátás, szennyvíz-elvezetés és gázipar sok-sok ágát érintő információs anyagot átnyújtani Partnereinknek.

Milyen szakterületekkel foglalkozunk idén tavasszal?

Akár mechanikus, akár hidraulikus elven működő csőkötések esetén mindig felmerül a húzásbiztosítás kérdésköre. Mikor kötelező? Mikor ajánlott? Mikor tilos? Ezekre a kérdésekre igyekszünk a lehető legrészletesebb válaszokat, elemzéseket megadni első írásunkban.

Vízhálózatok üzemeltetői számára megkerülhetetlen kérdés a vízveszteség. Mit ér a sok befektetett energia-, pénz- és tárgyi eszközök sokasága, ha a megtermelt víz nem értékesíthető, mivel még a számlázás lehetősége előtt távozik a hálózatból, veszteség formájában? Melyek a vízveszteség nemzetközileg meghatározott kategóriái és mit tehetünk ellenük?

Másik „örökzöld” téma a korrózió jelensége, mely éppúgy érinti a folyékony, mint a gáz halmazállapotú közegeket szállító csőhálózatok elemeit – azok belső és külső felületein egyaránt. A korrózió milyen fajtáit különbözteti meg az idevágó szakirodalom? Mit tehet a korróziós jelenségek elkerülése érdekében az EUROFLOW, illetve az általunk forgalmazott termékkör által megtestesített és felhalmozott háttér-tudás és tapasztalat? Milyen esélyeink vannak ebben a folyamatos harcban?

Gyártó és beszállító partnerünk, a Radius Systems lengyel leányvállalata, az AEON új gáztolózár konstrukciókat- és méreteket vezetett be a nemzetközi piacra. Ezek műszaki részleteiről számolunk be írásunkban.

Reméljük, sikerült változatos, mindenkit érintő témákat csokorba kötnünk. Kellemes olvasgatást, hasznos információszerzést!

EUROFLOW-csapat

Húzásbiztos / nem húzásbiztos kötés? Indokolt? Ellenjavalt?

Elsősorban a folyékony halmazállapotú közeget szállító közmű hálózatok tervezői, kivitelezői, sőt üzemeltetői számára is (sokszor a mai napig) nehezen értelmezhető és nehezen eldönthető dilemmát jelentenek a címben feltett kérdések, tegyük hozzá, jogosan, mert:

- a húzásbiztos konstrukció kialakítása (legyen az bármilyen – külső, belső, vagy extra megtámasztás) mindenképpen költségesebb, mint a nem húzásbiztos kötési forma

- indokolt üzemtani állapotokat feltételezve, a húzásbiztosítás hiánya ugyanakkor jelentős anyagi károkat, sőt balesetveszélyt is okozhat! Minden előzetes és mélyebb átgondolás nélkül is vannak tehát érvek a húzásbiztosítás mellett is, ellen is.

Képeink egy öntöttvas tokos csőkötés esetén mutatják (sorrendben balról jobbra) a:

- belső húzásbiztosítást – „HYDROTIGHT” (a tokon belül külön kamra szolgál a tokba már gyárilag behelyezett, fogazott gumigyűrű számára)

- külső húzásbiztosítást – „BLS” (a húzásbiztosító elemek sorát a tokon kívülről, a tok homlokfelületén kialakított „ablakon” keresztül helyezik be a tokba, melyek a sima csővégre felhordott hernyóvarraton / bordán tartanak ellent a széthúzó erőnek)

- „T” idom kitámasztása méretezett betontömb segítségével

Gondoljuk most át részletesebben azt a kérdéskört, hogy mikor ELLENJAVALT a húzásbiztosítás, azaz az elmozdulás, a flexibilitás lehetőségét szigorúan korlátozó kötésfajta. Akár a folyadékáramlásból eredő tranziens jelenségek (pl. nyomáshullámok, kosütés stb.) akár a talajmozgások okozta extra cső-elmozdulások esetén is KIFEJEZETT HÁTRÁNYT JELENTENEK A RÖGZÍTETT, HÚZÁSBIZTOS KÖTÉSEK, mert azok rugalmassága, elmozdulása, többtengelyű mozgási szabadságfoka helyett nemcsak az adott kötést, hanem annak többméteres sugarú környezetét is BEFESZÍTIK a húzásbiztosítások, szinte elkerülhetetlen módon csőtöréshez vezetve. Ilyen esetekben (a leggyengébb láncszem törvénye alapján) vagy a csőkötés, vagy maga a csőanyag gyengül meg, sőt rosszabb esetben szakad, törik is, akár helyrehozhatatlan károkat okozva!

De még mindig nem válaszoltuk meg a címben feltett, a húzásbiztosításra vonatkozó kérdéseket, nevezetesen, hogy mikor mondjunk igent és mikor nemet a rögzített kötésekre? Szerencsére két DVGW munkalap is részletes iránymutatást ad a fenti kérdéskör szakszerű elemzésére és eldöntésére (DIN DVGW GW310 és GW368 műszaki irányelvek).

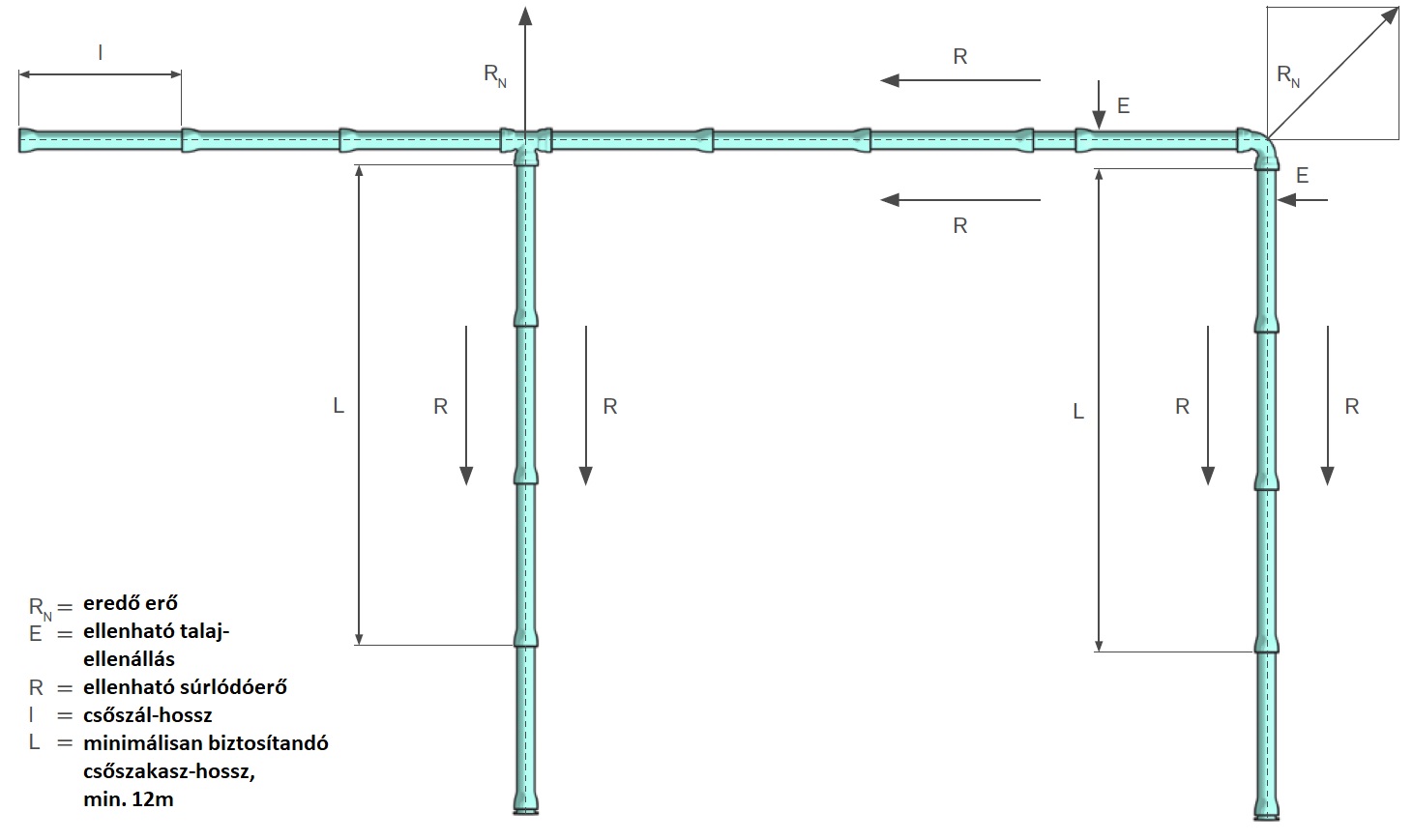

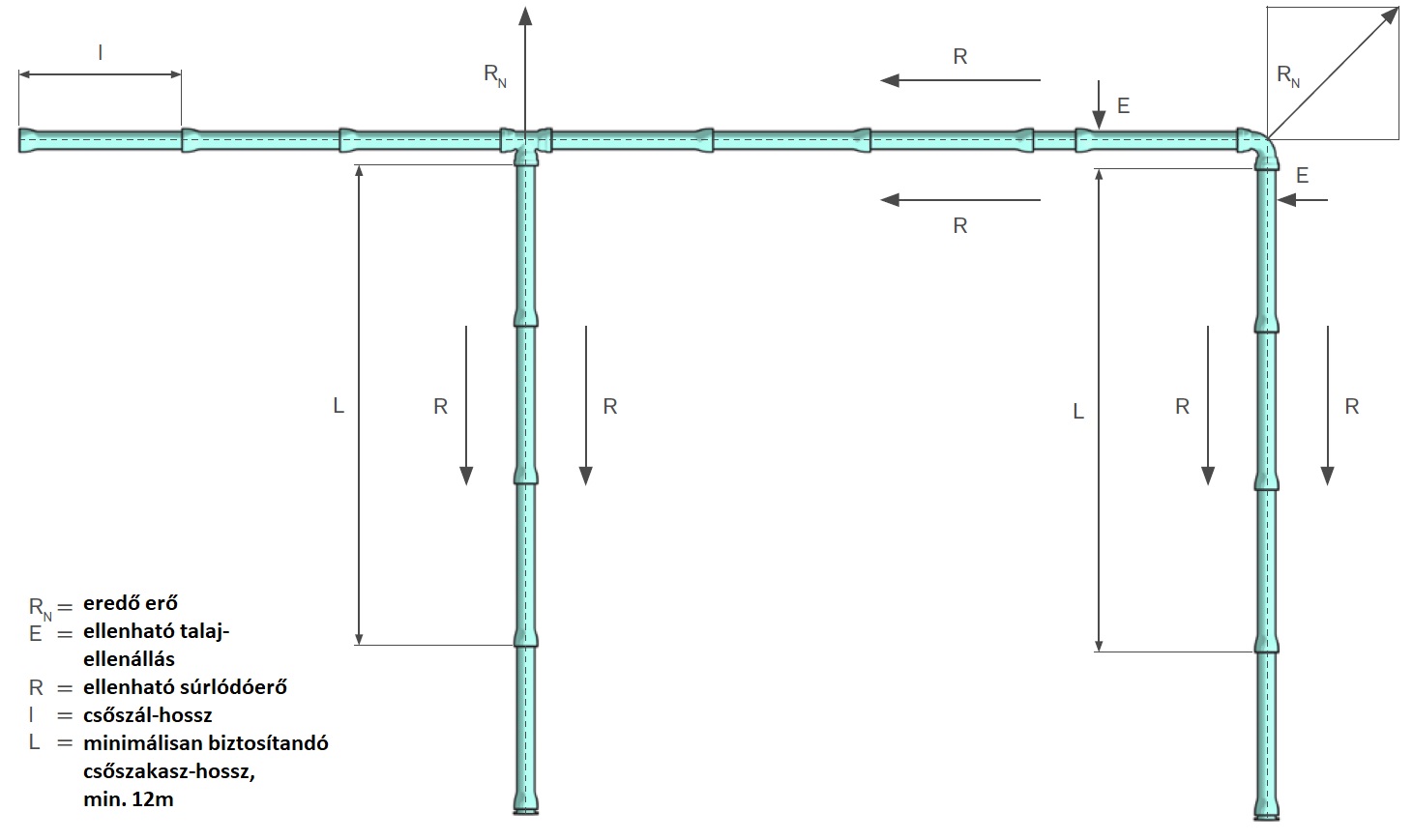

Vizsgáljuk meg először elemzés-szinten az iránytöréseken ébredő erőket és reakcióerőket, ezek igyekeznek ugyanis a hálózati elemeket kimozdítani az eredeti helyzetükből:

Ez az erőtani ábra jól szemlélteti egy alapkivitelű- (nyomás alatti-) csőhálózat kritikus elemeit és az azokon ébredő erőket / ellenerőket.

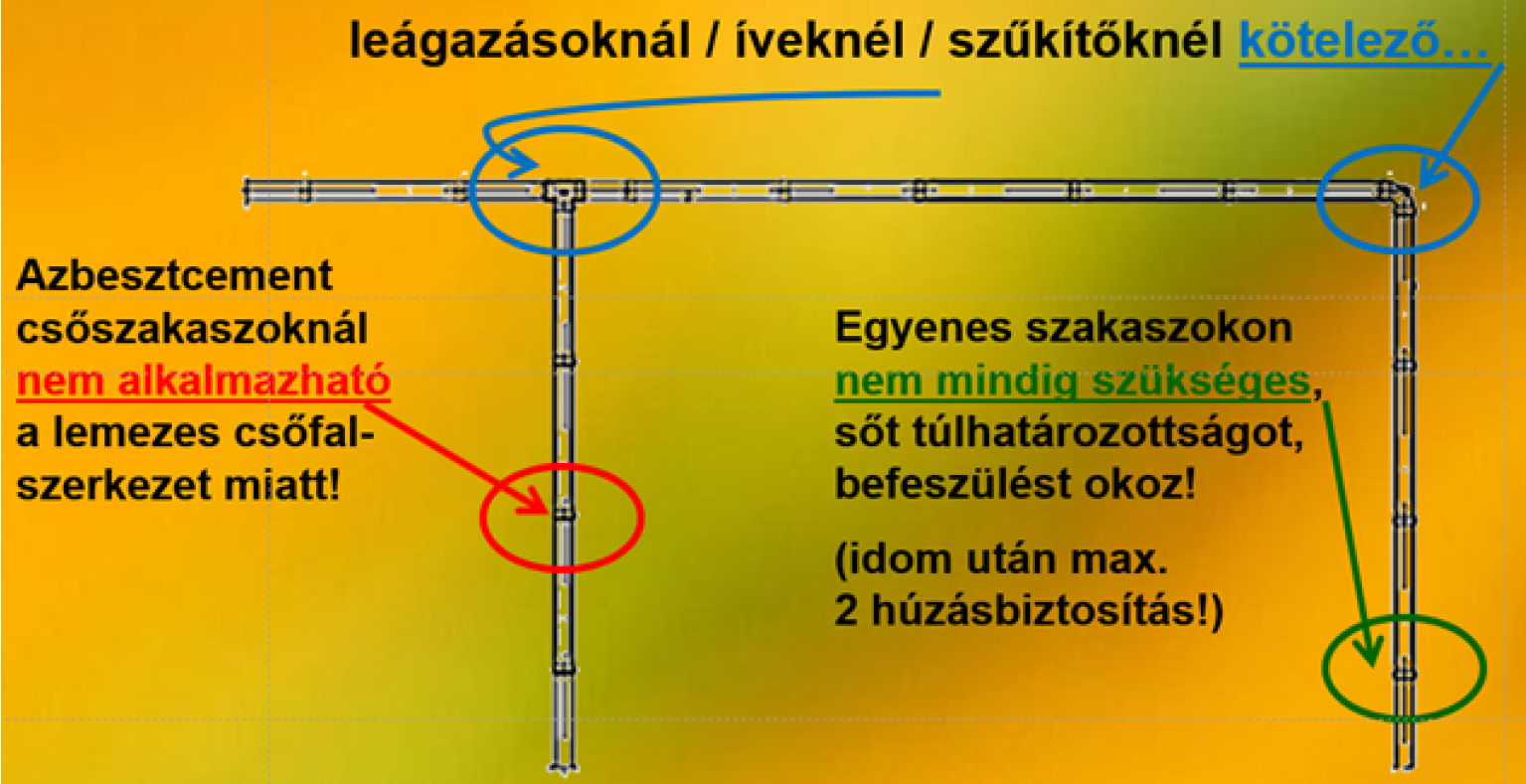

Mit mondanak ilyen peremfeltételek megléte esetén a fenti DVGW irányelvek a húzásbiztosítás vonatkozásában?

Kék színkóddal jelölve: kötelező a húzásbiztosítás!

Zöld színkóddal jelölve: habár elvileg megengedett a húzásbiztosítás alkalmazása, de a tervezői mérlegelés jogköre és szükségessége annak eldöntése, hogy az így kialakított befeszülés előnyei, vagy inkább hátrányai dominálnak-e a különböző üzemtani állapotok esetén.

Piros színkóddal jelölve: a húzásbiztosítás alkalmazása nem megengedett, ellenjavalt, annak kifejezett károkozása miatt!

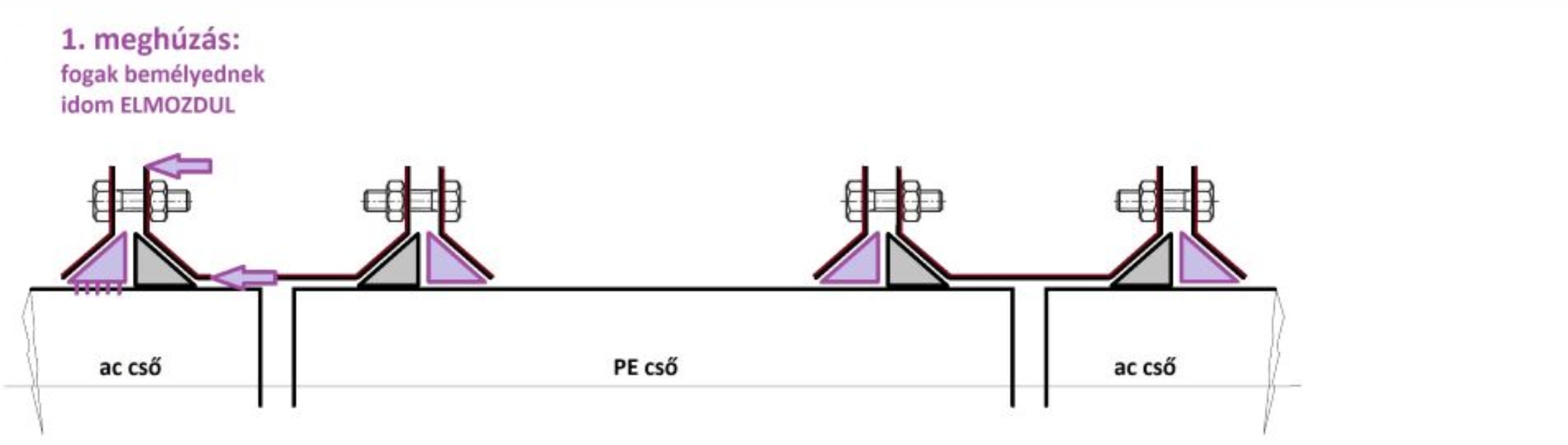

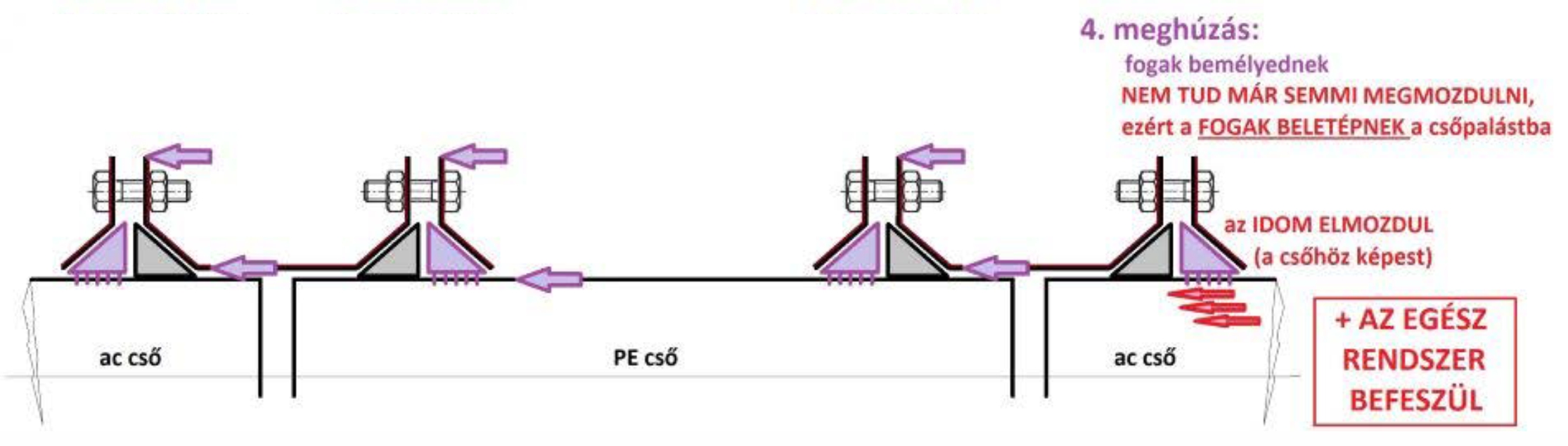

Lássunk most egy konkrét példát a feleslegesen alkalmazott húzásbiztosítás által okozott negatív hatásra, kiváltásos csőjavítás esetén, azaz amikor a hiba elhárítása a roncsolt csőszakasz eltávolításával, egy új, jellemzően polietilén csőszakasz betoldásával és 2 db HÚZÁSBIZTOS idom alkalmazásával történik meg oly módon, hogy a húzásbiztos csőkötő idom tömítő- (szürke) és húzásbiztosító (lila) gyűrűje két, egymással szembefordított kúpfelület között, azok csavarfeszítésével működik:

1. lépés

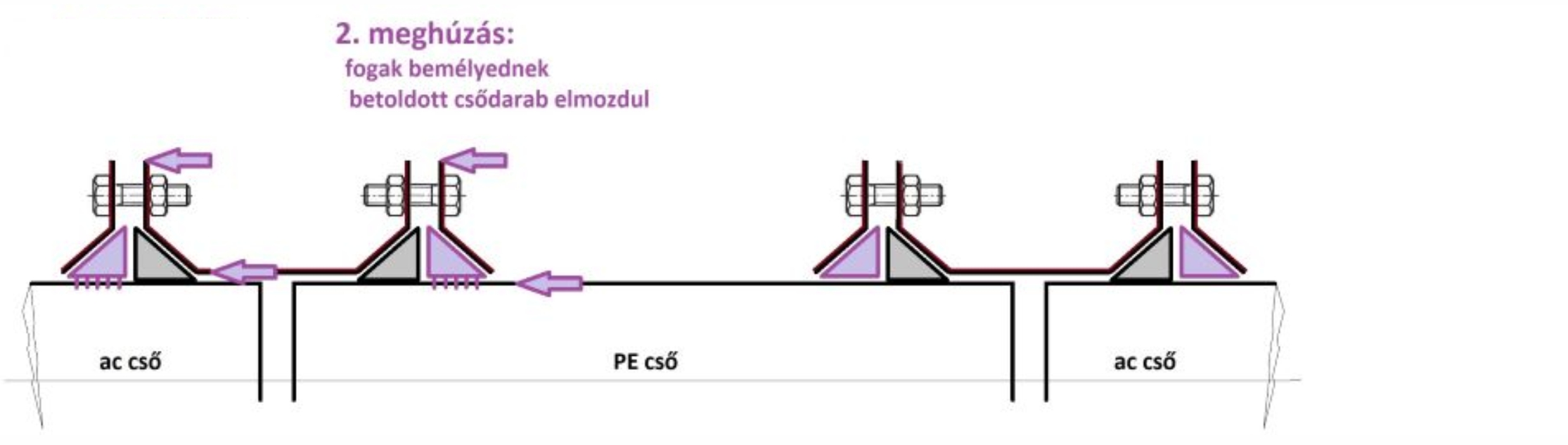

2. lépés

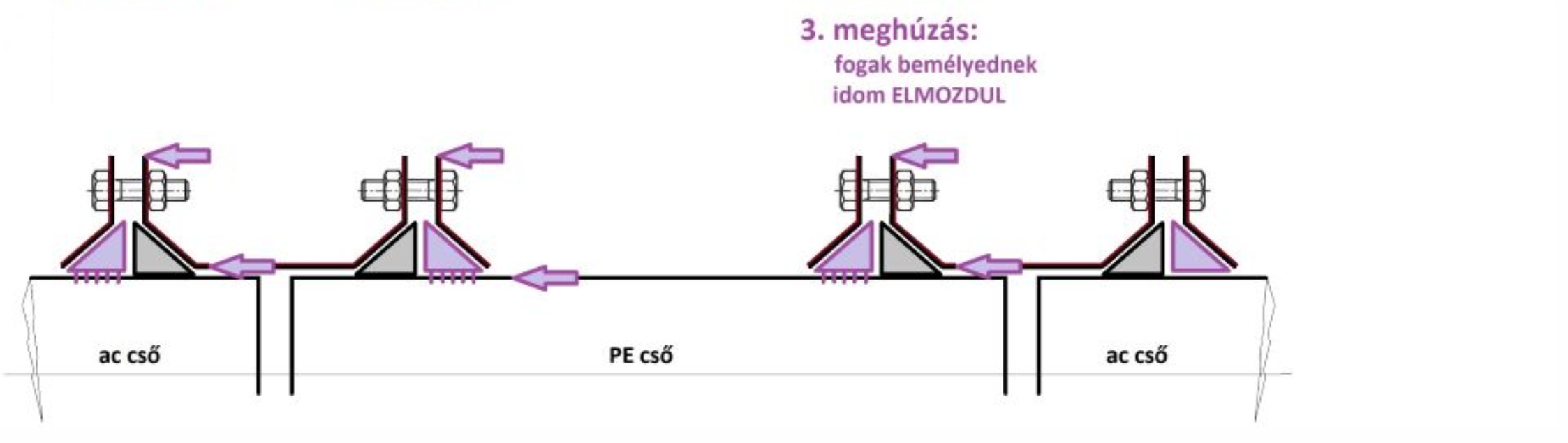

3. lépés

4. lépés

5. lépés

A NEGATÍV VÉGEREDMÉNY:

- a húzásbiztosító elemek fogai BELETÉPNEK a csőfalba

- az összeállítás minden eleme BEFESZÜL

- ez a megfeszített állapot egyenes út a következő csőtöréshez, akár még a kötés közvetlen környezetében is!

Mi a megoldás az ilyen esetek elkerülésére?

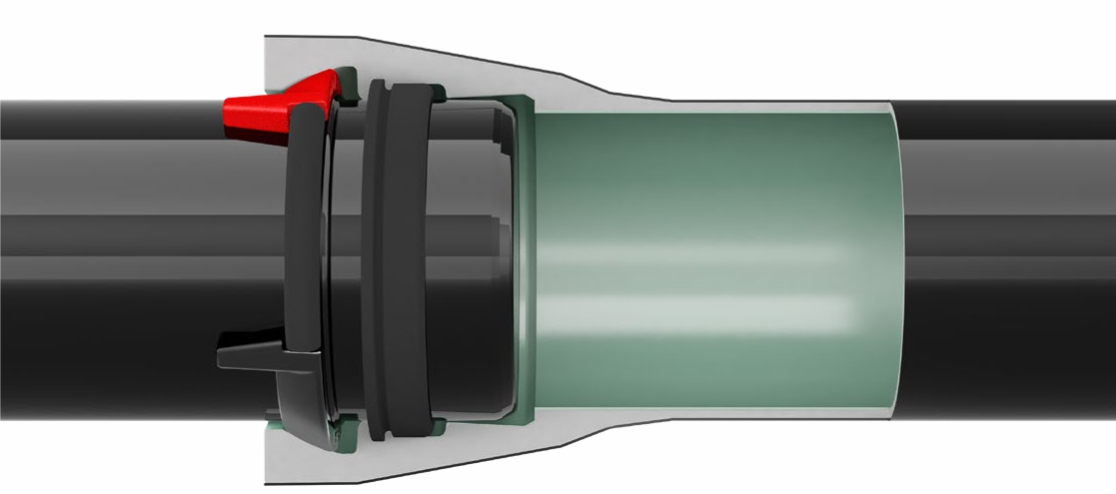

Az az optimális megoldás, ha a húzásbiztosítás és a tömítés kialakítása egyszerre, egy lépésben, egy szerkezeti elemen belül valósul meg, az utóbbi hidraulikus módon, nyomás által támogatva! Röviden összefoglalva ez a KRAUSZ HYMAX GRIP® szabadalommal védett konstrukciója:

A húzásbiztosító elemek radiális szorítást hoznak létre, ezért a fogak NEM CSÚSZNAK meg a csövön, az összekötött csövek egymáshoz képest elfoglalt pozíciója ezért MINDIG ÁLLANDÓ marad

Összefoglalásképpen tehát elmondhatjuk, hogy a fent részletezett DVGW irányelvek betartása mellett az EUROFLOW Zrt is 100%-osan biztos megoldást javasol a címben felvetett vitás kérdések eldöntésére.

1. esetcsoport: Hacsak nem feltétlenül szükséges a húzásbiztosítás:

alkalmazzuk akár javítások, akár csőkötések esetén is a KRAUSZ® REPAMAX és HYMAX termékeit! Mindkét család ugyanis a közegnyomás hatására működő, és folyamatosan azzal támogatott, úgynevezett hidraulikus tömítőgyűrűvel rendelkezik, így biztosítva a csővégek „puha”, flexibilis megfogását, ezzel engedélyezve a csővégek szabad, befeszülés-mentes elmozdulását, akár tranziens áramlástani jelenségek, akár talajmozgások esetén is!

Nincs tehát befeszülés, nincs „kemény” csőmegfogás, nem következik be emiatt „járulékos” csőtörés, ha REPAMAX -ot, vagy HYMAX -ot használunk!

2. esetcsoport: Ha pedig mindenképpen szükséges a húzásbiztosítás alkalmazása, akkor (a fenti elemzések és megfontolások szerint):

alkalmazzuk a KRAUSZ HYMAX GRIP húzásbiztos, hidraulikus tömítési rendszerrel támogatott csőkö- tést:

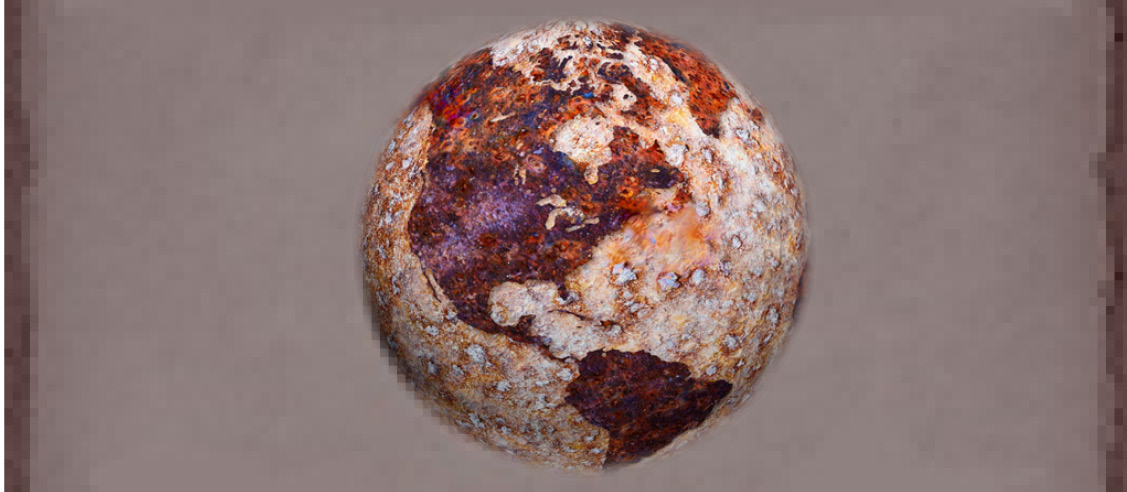

Korrózió = folyamatos küzdelem, (átmeneti) győzelmi esélyekkel:

Amióta fémből készült szerkezeteket gyárt és használ az emberiség, azóta kell szembenéznie a fém részek korróziójával, annak pusztító hatásaival.

Milyen fajtáit különböztetjük meg, az előidéző okok tekintetében? A víz- és gázhálózatok üzemeltetői a hálózati elemek mely részein találkozhatnak ezekkel leginkább? Mi a megoldás, azaz a károkozó hatásokat hogyan lehet minimalizálni? Ezeket az izgalmas témákat elemzi írásunk.

Természetesen a nemfémes anyagok is képesek korrodálni, azonban cikkünk most a fémek korróziójával foglalkozik. Folyékony halmazállapotú közeget (esetünkben ivóvizet, szennyvizet) szállító hálózati elemek természetesen azok BELSŐ felületén, a folyadékokkal érintkezve szenvedhetik el a „hagyományos”, azaz a nedvesség okozta korrózió káros hatásait.

Gáz halmazállapotú közegek esetén (pl. földgáz), habár a rendszerek általában tartalmaznak vízleválasztókat, mégis számolnunk kell a közeg bizonyos nedvességtartalmával. Mivel általánosságban elmondható, hogy ezek a hálózati elemek föld alá, a talajba fektetve üzemelnek, ezért a talajnedvesség KÍVÜLRŐL is megtámadja a fémes részeket. Akár belső, akár külső korróziós hatásról is van szó, két megoldást kínálnak a gyártók:

- a fémek fajtáinak, továbbá alkotó elemeinek, ötvözőinek tudatos, a korrózióellenes tulajdonságokat maximálisan figyelemebe vevő kiválasztása, tervezése, méretezése

- a másik lehetőség a tervezői, gyártástechnológiai megfontolások alapján tudatosan kiválasztott védőbevonati rendszerek alkalmazása a korróziónak kitett fémfelületeken (ebben az esetben ezen bevonatok tartóssága, mechanikai hatásokkal szembeni ellenálló képessége kiemelt fontossággal bír, mert esetleges sérülésük esetén a korrózió utat talál a fedetlen fémrészek felé)

Azonban e cikk megírását nem igazán a „hagyományos”, azaz a nedvesség okozta korrózió elemzése inspirálta. Sokkal inkább a szeretnénk alapjaiban és következményeiben is elemezni a galván-, vagy más néven elektrokémiai korrózió esetét.

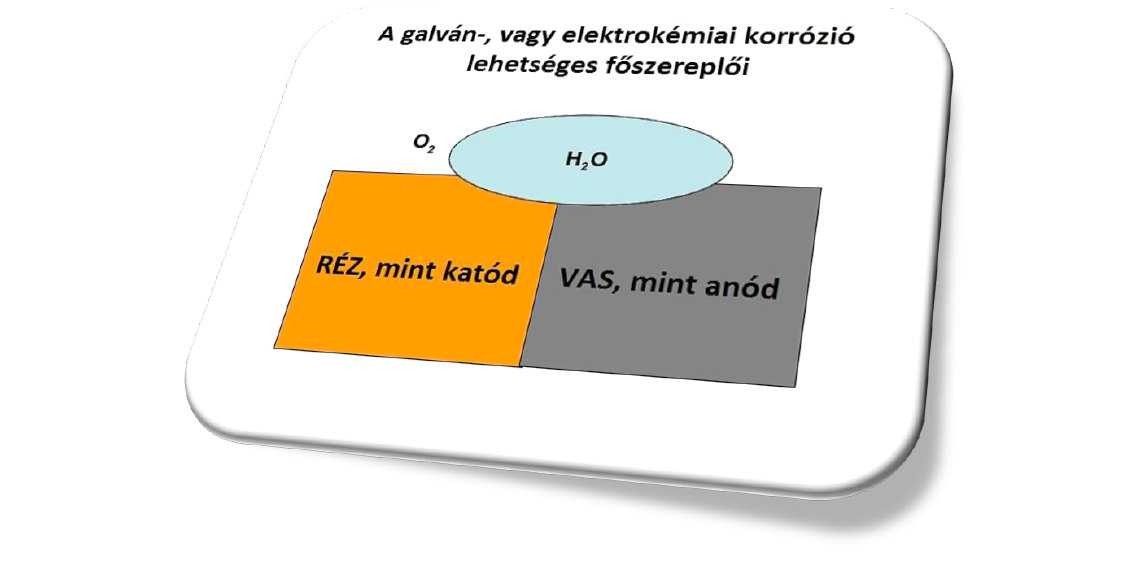

Stilizált formában így lehetne leginkább szemléltetni a galvánkorrózió kialakulását:

Mire van tehát szükség, milyen feltételek és anyagok együttes jelenléte kell ahhoz, hogy e folyamat meginduljon? Szükség van két, egymással közvetlenül érintkező fémre, melyek elektrokémiai potenciálja (kisebb-nagyobb, vagy akár jelentős mértékben) eltér egymástól. Szükség van még egy folyékony közegre, elektrolitra, ami a legtöbb esetben maga a víz, mint a szállított, vagy a körülvevő, környezeti közeg, és természetesen oxigénre. Mi a jelenség magyarázata?

Régóta ismert az a fizikai jelenség (ahogyan azt már az előbb is vázlatosan ismertettük), amikor két eltérő elektrokémiai potenciállal rendelkező fém, továbbá valamilyen vezető közeg (pl. víz vagy a környező nedves talaj) együttes jelenlétekor elektrokémiai- (más néven galván-) korrózió indul meg.

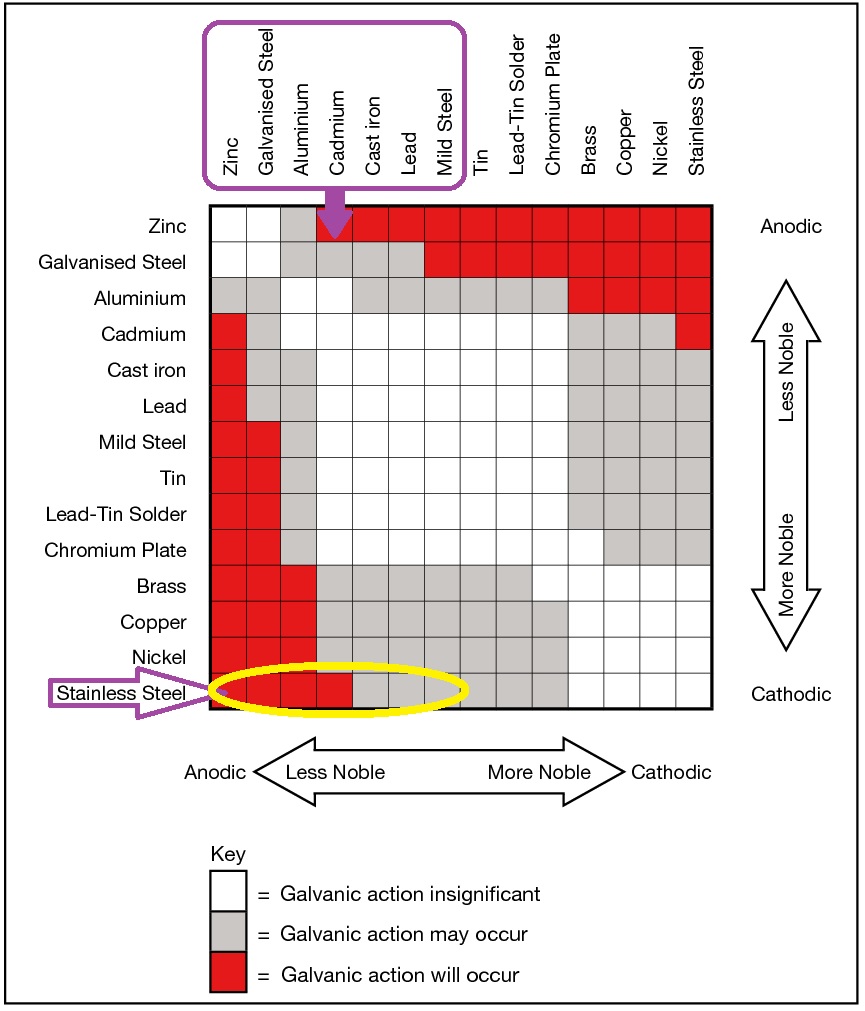

Ennek legjobb képi megjelenítése az a fenti táblázat, mely az egyes fémeket ábrázolja, egymásra való „veszélyességük” szempontjából. (forrás: MGB Electrical Systems) Az ábrán piros és szürke színnel jelöltük ki azon sorok (fémek) metszeteit, melyek esetünkben a legrosszabb hatással vannak egymásra.

Azaz például a rozsdamentes acél leginkább az ábra felső részén bekeretezett fémekkel kerülhet egymást rontó kölcsönhatásba (jelmagyarázat: piros mező – a korróziós folyamat BIZTOSAN bekövetkezik / szürke mező – a korróziós folyamat bekövetkezésének IGEN NAGY a valószínűsége)

Nézzünk néhány tipikus, a gyakorlatban sűrűn elforduló példát erre a jelenségre:

Acélcső tompavarrat esetén a szénacél alapanyag, a hegesztési varrat hozaganyaga és természetesen a külső / belső nedves közeg ideális feltételeket teremt a galvánkorrózió megindulásához.

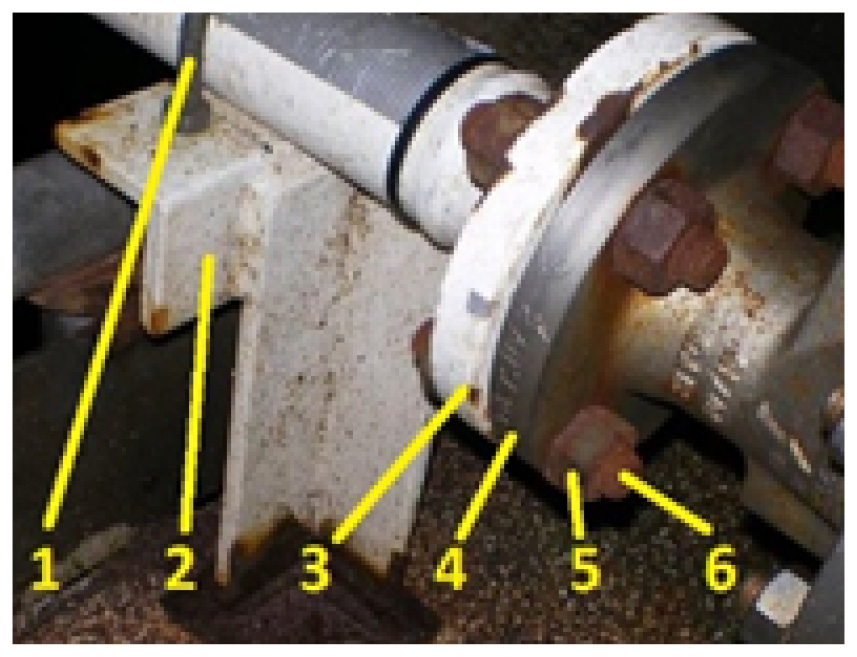

A képen 1-től 6-ig beszámoztuk egy fémes elzáró és a hozzá csatlakozó csővég karimás kötésének elemeit. Mind-mind más típusú fémek, eltérő elektrokémiai potenciállal, tehát ebben az esetben is könnyen megindul a galvánkorrózió.

Nem mondhatjuk azt, hogy a fenti esetek extrém, különleges elrendezések lennének, inkább mindennapos, átlagos szerelési helyzeteket mutatnak. Ráadásul a galvánkorrózió a legtöbb esetben együtt, egyszerre jelentkezik a hagyományos értelemben vett, a nedvesség okozta korrózióval, egymás hatását erősítve.

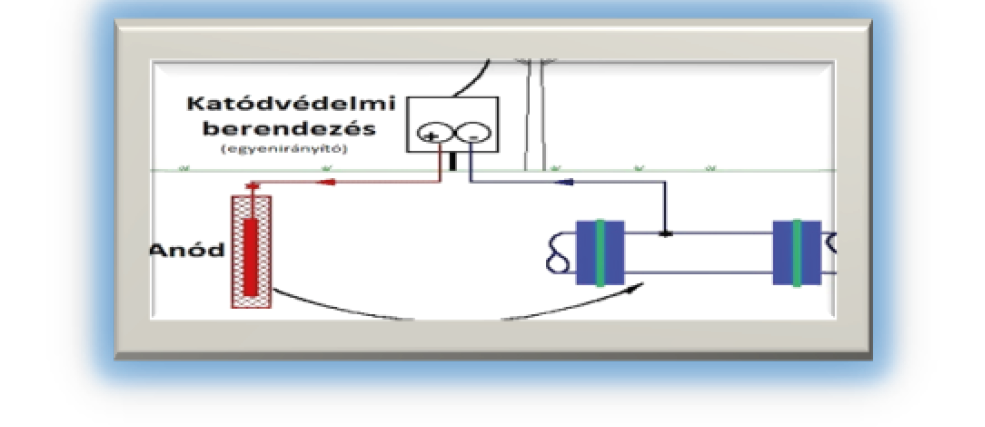

Egyik megoldás lehet az AKTÍV KATÓDOS KORRÓZIÓVÉDELEM, mely azonban egy áramforrás folyamatos üzemeltetése miatt rendkívül költséges, továbbá egyéb hálózati- (szerkezeti-) elemek beépítését is megköveteli, pl. szigetelő karimapár.

Másik kézenfekvő megoldás a PASSZÍV KORRÓZIÓVÉDELEM: bevonatok, bevonatrendszerek, elektromos szigetelések, azaz a korróziónak kitett tárgyak fizikai elválasztása azok környezetétől:

Képünk passzív (PUR) bevonatos, vonRoll gyártmányú öntöttvas csövet ábrázol olyan fektetési környezetben, ahol a kóboráramok veszélye igen nagy a környező talajban, a villamos hajtású (nagyfeszültséggel működő) városi közlekedési eszköz miatt

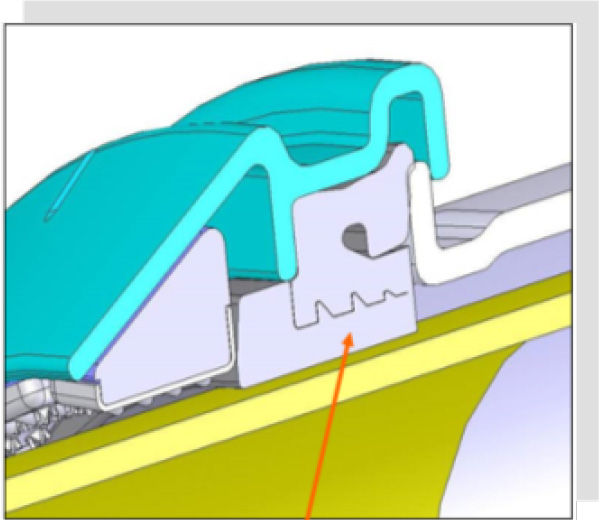

Végül, de nem utolsó sorban szeretnénk bemutatni egy kiváló tervezői megoldást a KRAUSZ részéről a REPAMAX csőkötő- és javítóidomok esetében, amikor e galvánkorróziós folyamat elkerülése érdekében a mérnökök úgy alkották meg e termékcsalád konstrukcióját, hogy az idom teste (melynek anyaga: AISI 304 rozsdamentes acél) NE KERÜLHESSEN FÉMES KAPCSOLATBA az idom belsejében levő, ugyancsak fémes alapanyagú csővel (pl. horganyzott acél, öntöttvas stb., mely anyagfajták elektrokémiai potenciálja adott esetben jelentősen eltér a rozsdamentes acélétól).

Ennek érdekében a termék gyártásakor alkalmazott csavarok korróziómentes fém maggal, de nagy szilárdságú, elektromosan szigetelő műgyanta bevonattal készültek, ezzel 100%-ban kizárva e két, egymásra veszélyes anyagfajta fémes érintkezését, ezzel megelőzve magát az elektrokémiai korróziót is.

Rövid összeállításunkkal talán sikerült egyértelművé tenni, hogy a korrózió maga egy olyan fizikai folyamat, mely adott anyagfajták és adott körülmények között törvényszerűen bekövetkezik, a tervezők, üzemeltetők és végfelhasználók kezében azonban számos hatékony eszköz van már a korróziós jelenségek károkozásainak elkerülése, vagy legalább minimalizálása érdekében.

Vízveszteség, azaz a megtermelt, de nem számlázott víz

Mi a célja az ivóvízellátásnak a fogyasztók szemszögéből? Természetesen a fogyasztók egészséges ivóvízzel történő folyamatos ellátása! Mi a célja az ivóvízellátásnak víztermelői (azaz szolgáltatói) oldalról? Természetesen ugyanez, azzal a kiegészítéssel, hogy ennek a folyamatnak a költségeit az erre könyvelhető árbevétel (legalább részben…) fedezze.

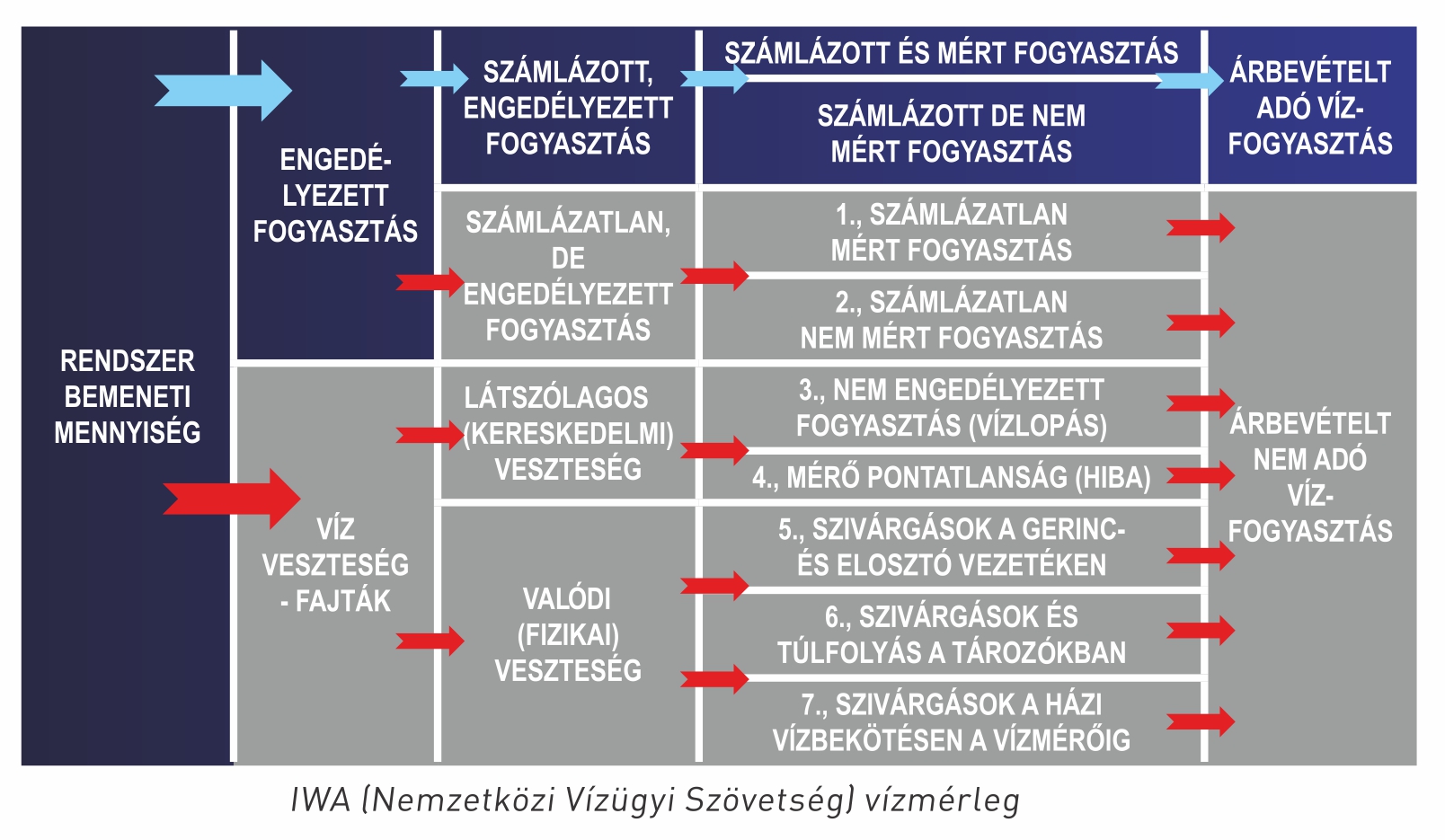

Nem elemezve most a fenti „legalább részben…” megjegyzés mélyebb és szerteágazóbb vonatkozásait, koncentráljunk ebben az írásban e kérdéskör pusztán technikai elemeire. Ennek szemléltetésére kiválóan alkalmas az IWA Nemzetközi Vízügyi Szövetség (International Water Association) által kidolgozott és ajánlási szinten teljes mértékben, világszerte elfogadott IWA Best Practice Water Balance, azaz a Bevett / Bevált Gyakorlat Szerinti Vízmérleg:

Ennek magyarított változata, a jobb áttekinthetőség kedvéért folyamatábra jelleggel, a szolgáltató szemszögéből nézve a veszteségelemekre („szürke zóna”) fokuszálva, azokat beszámozva 1-től 7-ig:

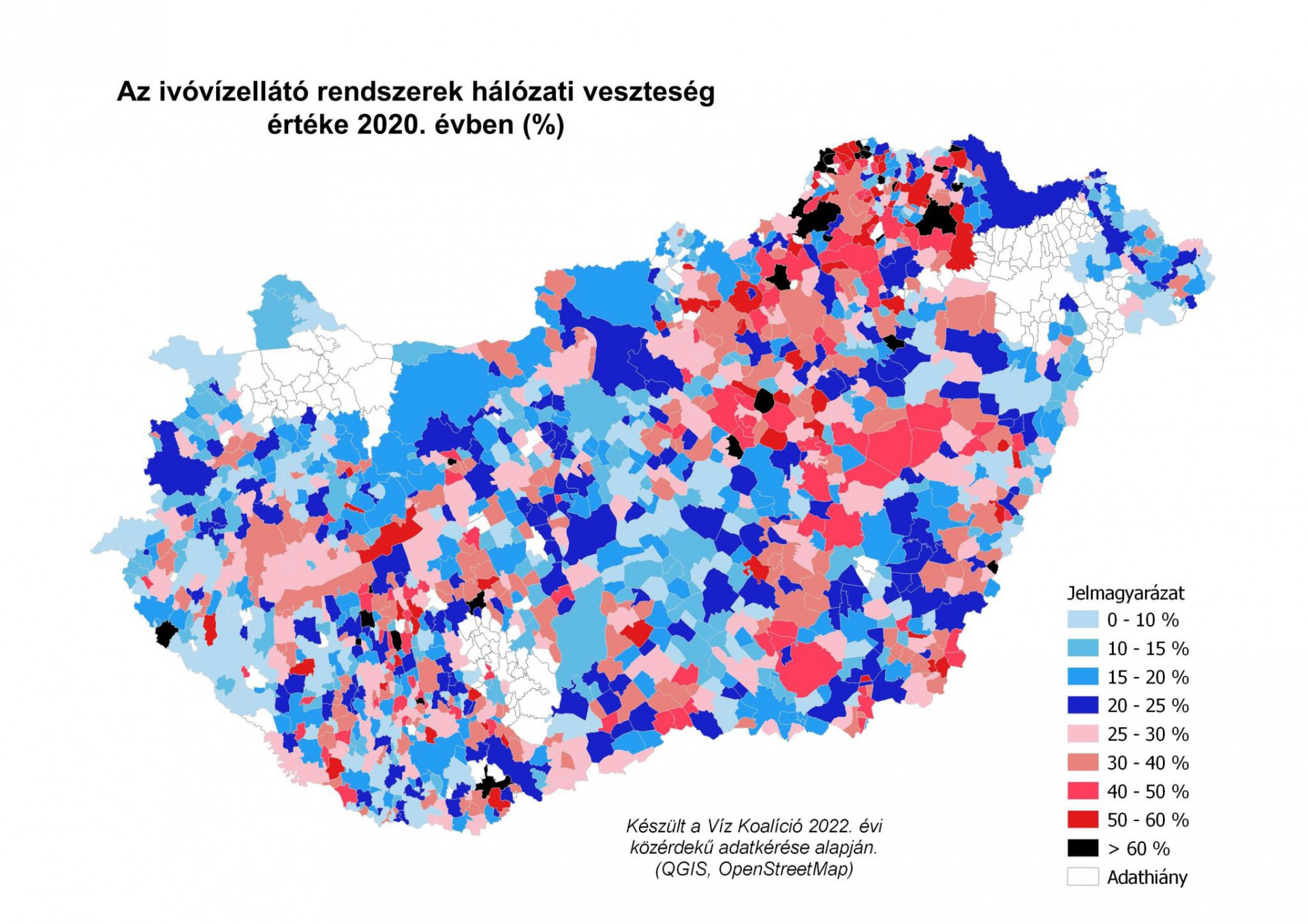

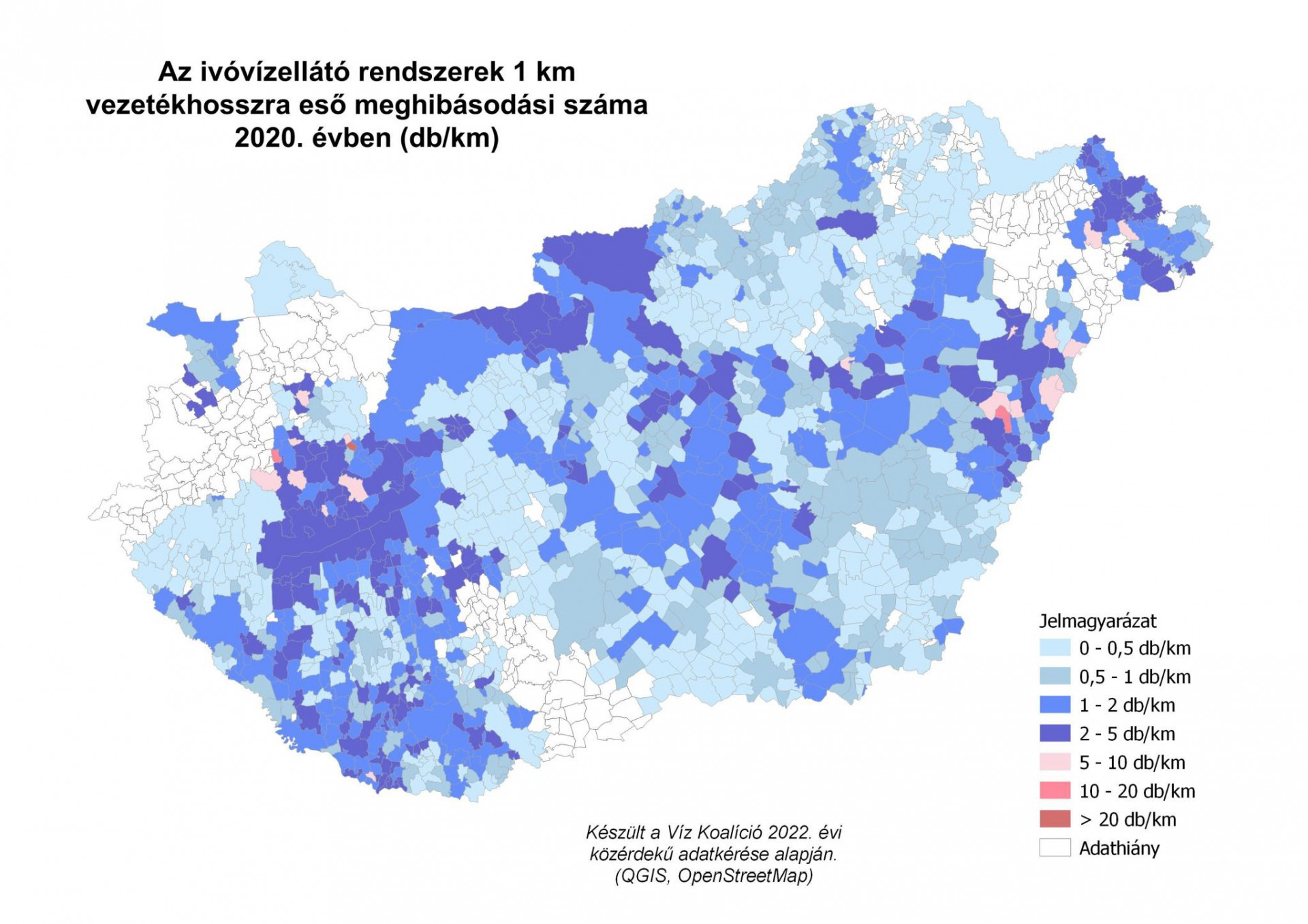

Milyen százalékos megoszlásról beszélhetünk a vízmérleg kapcsán? Milyen elemekből áll össze az NRW, a nem számlázott, a szolgáltatónak árbevételt nem adó vízveszteség?

Százalékokban kifejezve, az alkalmazott számítási módszerektől és az egyes országok vízügyi fejlettségi szintjétől függően igen nagyméretű szórás tapasztalható az extrém alacsonynak számító 5-10%-tól, az átlagosnak mondható 20-25%-on keresztül az egészen extrém, akár 40-50%-ig. Magyarország ilyen tekintetben (sajnos) a középmezőnybe sorolható.

Tételesen ismertetve a „szürke zóna” 7 elemét:

1., és 2., Szolgáltatói engedéllyel ugyan rendelkező, azonban mégsem számlázott vízfogyasztások (akár mért-, akár méretlen formában): ezek a szolgáltató működéséhez elengedhetetlenül szükséges, a belső folyamatok részeit alkotó, a víztermeléshez, vízkezeléshez, vagy vízelosztáshoz köthető technológiai víz-igények. Feltétlenül szükségesek mindegyik felsorolt technológiai lépésben, mennyiségük csökkenthető az adott technológiák optimalizálásával, vagy modernizálásával, de a Szolgáltató számára mindenképpen a „szürke zónát”, a veszteség-oldalt növelik, mivel árbevételt nem adnak.

3., Nevezzük nevén: a vízlopás (túl a Szolgáltató pénzben mérhető veszteségén) nemcsak anyagi, hanem erkölcsi, etikai kérdés is. Aki ilyen módon szeretne ivóvízhez jutni, annak ugyanis fel kell(ene) ismernie, hogy törvénytelen tettével még a rendszeresen fizető fogyasztók terheit is növeli. Az idevágó Kormányrendelet ugyan előírja (személyi higiénés és népegészségügyi okokból) bizonyos minimális vízmennyiség, a „higiéniai minimum” kötelező szolgáltatását naponta, és egy fogyasztóra vetítve (a vízhiány különböző lehetséges okainak függvényében más és más mértékben), azonban léteznek technikai megoldások is a vízkorlátozásra, még e törvényi előírás betartása mellett is. Ezek a mesterséges vízkorlátozások első sorban PEDAGÓGIAI CÉLZATÚAK, a későbbi hasonló illegális esetek elkerülésére, és szerencsére, (visszajelzéseink alapján) többségében hatásosak, eredményesek is.

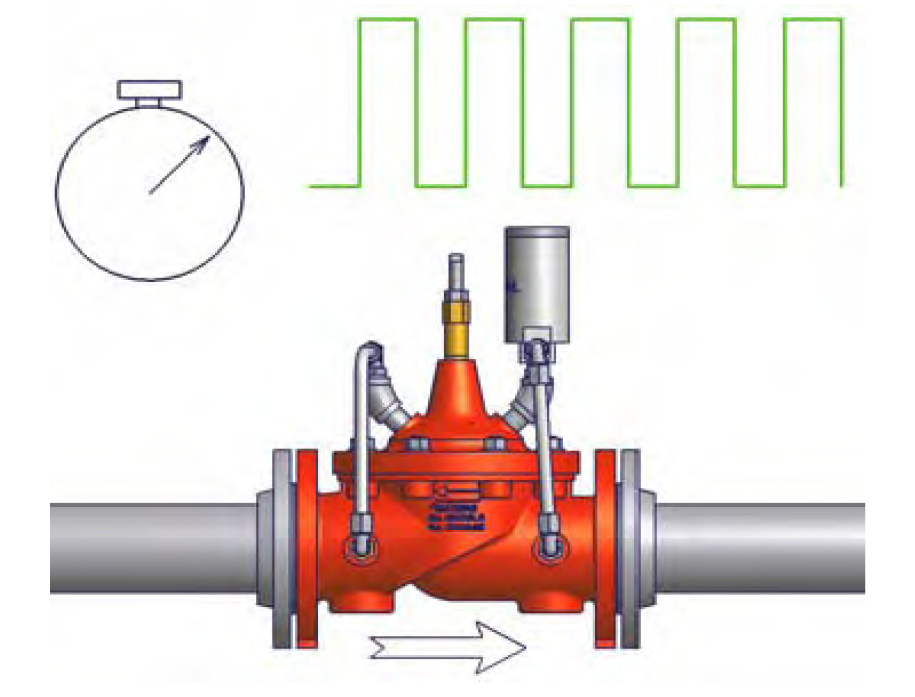

Idevágó pozitív referenciánk a MIVÍZ Kft., ahol az extrém méretű fogyasztói tartozások miatt alkalmazták a svájci CLA-VAL cég időfüggő vízmennyiség- szabályozó szelepét. Ez a berendezés egy előre beállítható, a fogyasztó számára kedvezőtlen időpontban (pl. éjjel 1-2 között) szinte cseppenként adagolja a törvény által előírt napi vízmennyiséget. Az erre az esetre alkalmazott másik műszaki megoldás az előre fizetős- („kártyás-”) mérők alkalmazása. Technikatörténeti érdekesség, hogy ezt a mérőtípust egészen más környezetben és más célokra fejlesztették ki: yachtkikötőkben, a hajókra vételezett édesvíz-tartalékok kártyás vásárlása esetén, az így kifizetett vízmennyiség pontos adagolására. A hazai környezetben ez a berendezés egészen más feltételekkel dolgozik… Mindenesetre segít a Szolgáltatók kintlévőségeinek csökkentésében!

4., Vízmérő pontatlanság és/vagy adatkezelési hiba, más szavakkal, a Szolgáltató szempontjából az a fajta mérési hiba és/vagy mérési adatkezelési pontatlanság, mely akkor okoz tényleges árbevétel- csökkenést, ha a vízmérő a Szolgáltató kárára téved (azaz kevesebbet mutat a tényleges fogyasztásnál). Nincs más alternatíva, mint a fokozott pontosságú mérők, illetve azon speciális mérők rendszerbe állítása, melyek képesek a rendkívül kis mennyiségek mérésére is. Korábban pl. a vízcsap- csepegés, vagy egyéb hajszálnyi belső hálózat-szivárgás hatására a mérő még „nem szólalt meg”, ezek a kis mennyiségek még mérés nélkül is át tudtak haladni a mérőn. A legújabb fejlesztések már ezeket a minimális mennyiségeket is mérik a „sok kicsi sokra megy” elvén. Rontja a helyzetet a törvényi szabályozó háttér megváltozása, mely 4 évről 8 évre emelte a mellék-vízmérők kötelező hitelesítési ciklusát.

5., – 6., – 7., Minden hálózati hiba, szivárgás, csőtörés, vagy bármi egyéb folytonossági hiány optimális esetben a KRAUSZ® HYMAX és REPAMAX termékeivel orvosolható. Ez a megállapítás különösen igaz a Szolgáltatók jelenlegi pénzügyi lehetőségeit figyelembe véve, amikor a rövidebb-hosszabb vezetékszakaszok végleges cseréje helyett mindenhol inkább ezeket a lokális hibajavításokat részesítik előnyben. Fajlagos gépidő- és élőmunka költséget tekintve is optimális választás a HYMAX és REPAMAX családok széleskörű alkalmazása. Így minimalizálható az IWA Vízmérleg „szürke zónájának” utolsó három eleme, ezáltal a szolgáltatók hálózati vesztesége.

Újdonságok az AEON gáztolózár választékában

Mindig örömmel számolunk be arról, ha egy gyártó, beszállító partnerünk új termékekkel, megújított konstrukciókkal, bővített méretválasztékkal jelentkezik. Ez még akkor is igaz, ha az adott új termék jelenleg még túlmutat a hazai gázszolgáltató- / elosztóhálózati piac igényein. Azért merjük ezt teljes biztonsággal állítani, mert az ilyen, előre vivő újdonságok inspirálják a hazai tervezőket is az olyan új hálózatok és/vagy hálózatbővítések irányába, melyekbe már minden gond nélkül betervezhetők, beépíthetők, sőt üzemeltethetők is a ma még extrémnek, holnap már mindennaposnak számító új termékcsaládok.

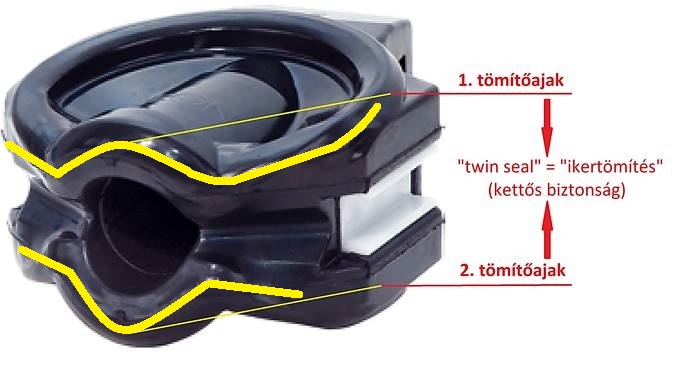

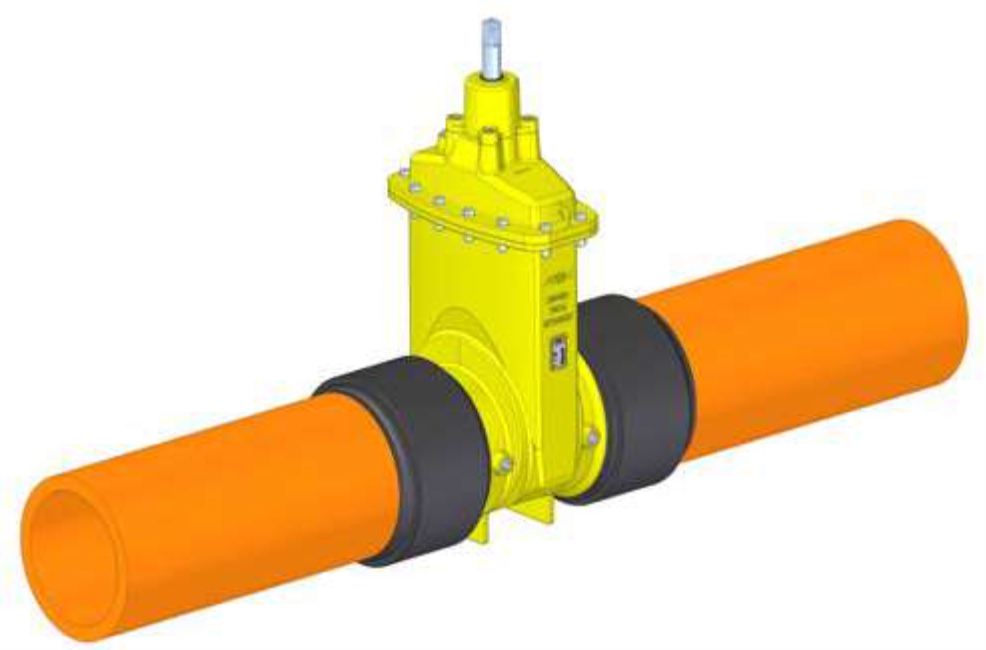

Vizsgáljuk meg ilyen szempontból az angliai Radius Systems leányvállalatának termékeit, azaz az AEON gáztolózárakat. Minden AEON OptiValve gáztolózár (függetlenül attól, hogy csatlakozási formája karimás, acél-, vagy PE-hegtoldatos) egészen különleges zárótest-konstrukcióval rendelkezik:

Miben különleges ez a zárótest kialakítás? A ténylegesen, kívül-belül 100%-ban történő vulkanizálás és a súrlódáscsökkentő papucsok ma már inkább alapkövetelményeknek számítanak, mint extra különlegességeknek. Az igazi kuriózum a zárótesten párhuzamosan végig futó kettős tömítőél („twin seal” – a fotón sárgával kiemelve). Ennek kettős hatása van a tolózár optimális működésére:

- 1., kettős gáztömör biztonság: az egyik él mechanikus sérülése esetén a másik még mindig 100%-os gáztömör zárásra képes

- 2., a tolózárat képessé teszi az úgynevezett „double block and bleed option” -kialakításra, mely gyakorlatilag két elzáró- és a köztük levő leeresztőszelep integrálásának lehetőségét biztosítja egy elzáró testébe beépítve

A másik különlegesség az, hogy nemcsak epoxy külső bevonattal érhetők el a gáztolózárak, hanem (számításba véve az extra fektetési körülményeket is), már külső poliuretán bevonattal is rendelhető a teljes gyártmányválaszték, függetlenül annak csatlakozási formájától.

A gáztolózárak „smart” funkciója pedig a gyártás legelső fázisától kezdve az életciklus végéig biztosítja a termék és alkatrészeinek teljes nyomonkövethetőségét.

Tipikus beépítési elrendezés a földbe temetett gáztolózár, melynek felszínről történő működtetését szolgálják a fix, vagy a teleszkópos kivitelű orsóhosszabbítások (más néven beépítési készletek, vagy kezelőszárak) és csapszekrények:

A műszaki rajzon jól követhetők (lentről felfelfelé)

- a „twin seal” ikertömítéses zárótest

- a tolózár orsóvég és a kezelőszár könnyen szerelhető és visszabontható kapcsolata, melyet gumiharang véd a tolózár-nyakra történő szoros illesztése segítségével

- a kezelőszár teleszkópos, kihúzható magasság-állítása, és

- a csapszekrény könnyű hozzáférést biztosító, tágas belső kialakítása

És most lássuk már végre az idei újdonságokat!

1., Acél hegtoldatos kivitelben egészen extrém nagy méretekkel jelentkezett a gyártó (d406,4 mm-es, illetve d508 mm-es, szabványos acélcső-csatlakozásokkal).

A tolózár háza (gyártástechnológiai okok miatt) öntött acélból készült, mivel ehhez az anyagminőséghez hegeszthető optimálisan maga az acél hegtoldat a gyártási folyamat során.

Ahogyan azt már fentebb is említettük, a tolózárak külső, korrózióvédő bevonata lehet epoxy, vagy poliuretán is. Ilyen nagy méretek esetén a gáztömör zárás eléréséhez szükséges működtető nyomaték értéke is fontos szempont. Ennek minimalizálását szolgálja a tolózár fejbe épített egyedi csapágyazási megoldás. Az emelőszem kialakítása a házon alapjellemző.

2., A polietilén hegtoldatos tolózárak kínálata is bővült egy extra nagy családtaggal: a DN400 / PN10 méretű tolózár csatlakozó elemei PE100, SDR11 polietilén csövekből készültek, a ház és fedél (jelen esetben is gyártástechnológiai, valamint szilárdságtani okokra visszavezethetően) öntött acélból készültek, a fémrészek külső, korrózióvédő bevonata itt is szabadon választható epoxy, vagy poliuretán.

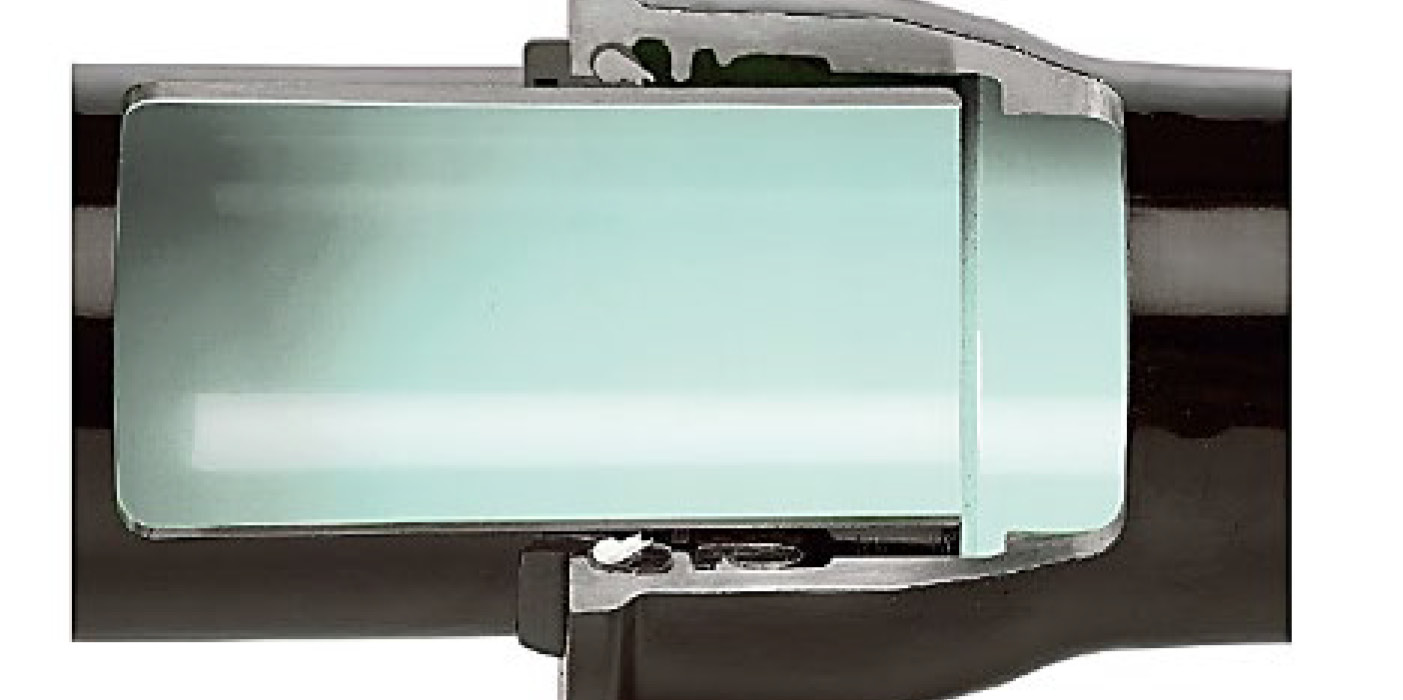

KRAUSZ REPAMAX kötő-javítóidom használata gömbgrafitos öntöttvas, illetve PVC csövek tokos kötéseinek meghibásodása esetén

A tokjavítás technológiai fázisai:

1., A hibás tokos kötés metszeti ábrázolása

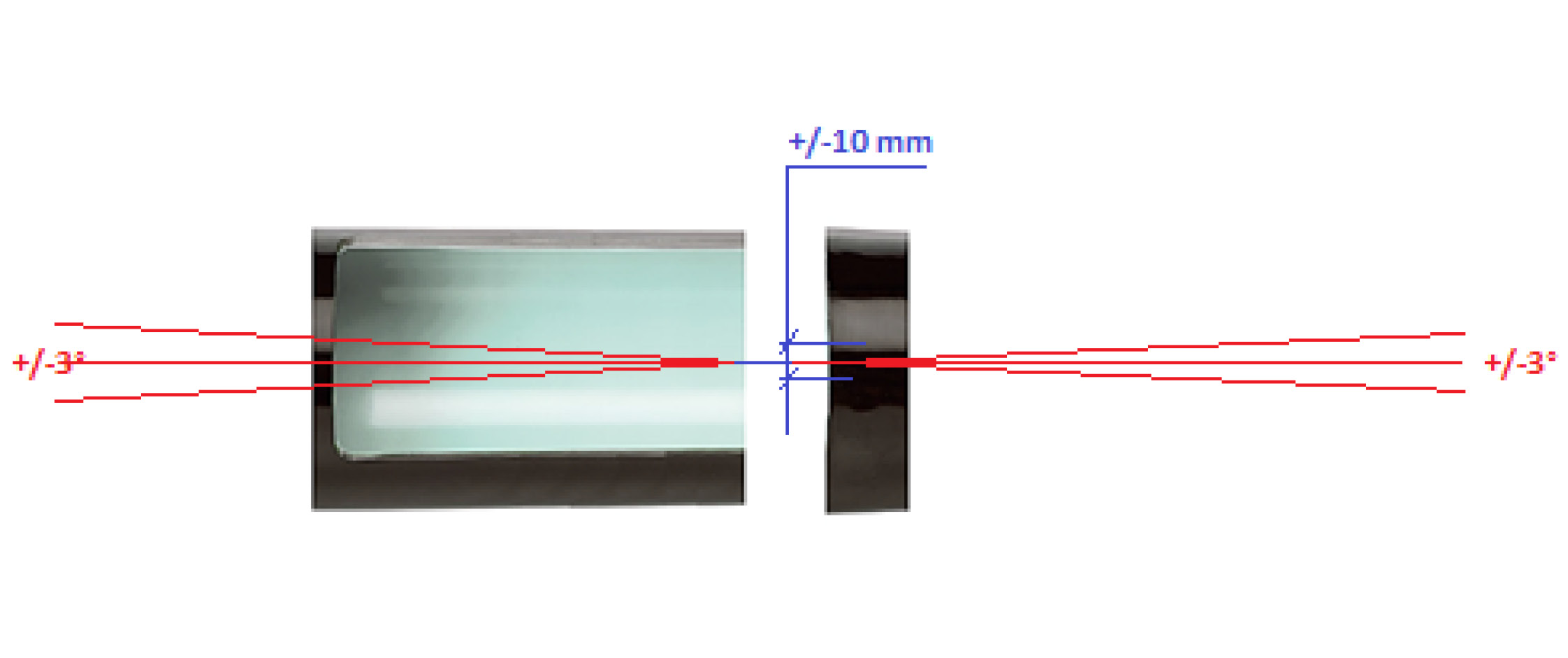

2., A tok levágása, eltávolítása valamilyen mechanikus szerszám (pl. elektromos vágókorong „flex”) alkalmazásával Ezzel két, egymással szembe néző sima csővég alakul ki, melynek megengedett pozícióhibái, maximum:

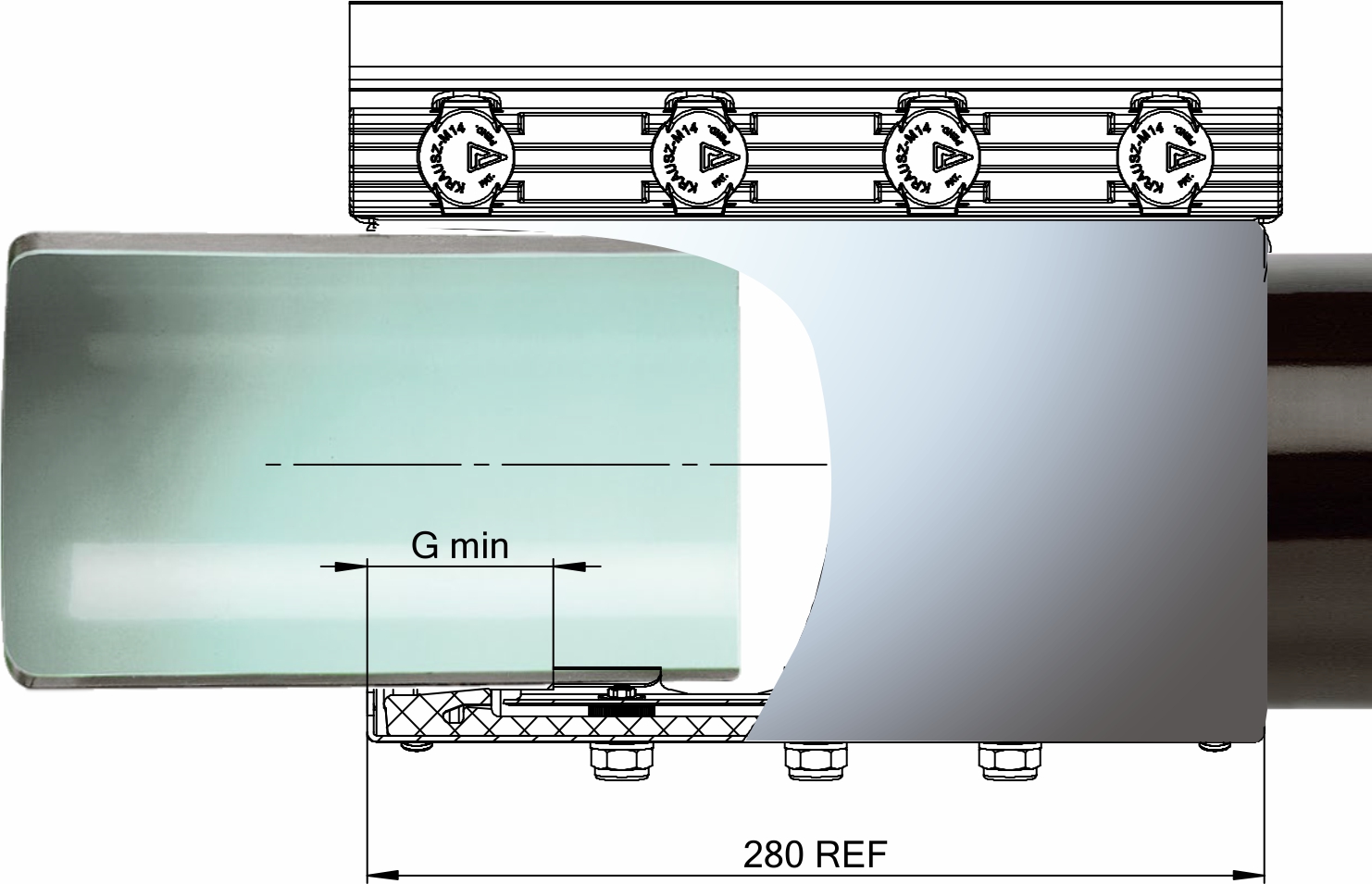

- rendelkezésre áll a DINAMIKUS, +/- 3 fokos folyamatos csőmozgás lehetősége a telepítés után is (nem csak a telepítés során), ezáltal létre jön egy rugalmas pont a csőhálózatban, a csőtörés kockázatának további csökkentése érdekében

- csőtengelyek közötti lépcső: max. 10mm, 280mm -es szerkezeti hosszúságú REPAMAX esetén

3., REPAMAX felhelyezése az így keletkezett hiányra

- Habár minden REPAMAX esetén kötelező előírás a „Gmin”, azaz a minimális csőbetolás mértéke (40 / 60 / 75mm a csőátmérő függvényében), ennek szerepe azonban pusztán az, hogy a hidraulikus tömítés (csőtengely-irányban) kellő átfedéssel érintkezzen az ép csővéggel. A gömbgrafitos öntöttvas, illetve a PVC csövek tokkialakítása azonban olyan, hogy a tok eltávolítása után annyira közel lesz egymáshoz a két sima csővég, hogy 280mm -es szerkezeti hosszúságú REPAMAX esetén a „Gmin”, azaz a minimális csőbetolás mértéke biztosan teljesülni fog.

- Értelemszerűen olyan csőtengely-irányú pozícióban kell a REPAMAX idomot felhelyezni, hogy annak közepére essen a két, egymással szembe néző sima csővég közötti rés.

Miért javasoljuk a REPAMAX kötő-javítóidomot tokjavításra? (szemben a hagyományos tokjavítókkal)

- 1., Gyorsabb és költséghatékonyabb megoldás

- 2., A REPAMAX idom (hidraulikus tömítése miatt) képes teljes élettartama alatt szivárgásmentesen tömíteni a talajmozgások következtében folyamatosan elmozduló, elforduló csővégeket is (ld. fenti, DINAMIKUS határértékek), szemben a hagyományos tokjavítókkal, melyek merevek, és minden ilyen fix pozíció-hiba, sőt mozgás esetén azonnal és ismét folyni, szivárogni fognak

- 3., A REPAMAX idomok a legtöbb szolgáltató biztonsági (bizományos) készletében amúgy is megtalálhatók, tehát a tokjavítás céljára történő felhasználásuk is evidens, kézenfekvő és azonnal elérhető

- 4., Megvalósult referencia: MEZŐFÖLDVÍZ Százhalombatta

KÖSZÖNI FIGYELMÉT AZ

CSAPATA